Después de montar la linea completa de escape Akrapovic en Ti con un filtro de aire abierto BMC, tomé la decisión de que lo más correcto y no más simple, sería lanzarme en hacer la gestión completa del motor con una ECU totalmente programable.

Unas cuantas fueron las candidatas a marcar el paso de mi motor, entre ellas estaban:

- MOTEC: Totalmente programable e impresionante su capacidad, para autenticos profesionales, un sueño que se escapa por precio.

- NEMESIS: Diseñada especificamente para Ducati, con la misma geometría y un montón de sensores y actuadores adaptados a ella. Sería lo más cómodo pero queda descartada también por precio, no solamente de la ECU si no de todos los perifericos.

- MOTTY: El precio entraba dentro del presupuesto y tenía la ventaja de poder realizar un autoajuste del lambda individualmente en cada cilindro al mismo tiempo, pero fallaba en otros aspectos.

- IGNIJET: La elegida. Parecida en muchos aspectos a la NEMESIS pero a un precio más ajustado. El potencial de esta centralita es increible, permite gestionar multitud de parametros y además permite la comunicación con un logger mediante protocolo CAN.

Muy brevemente las funciones más importantes permitidas son:

- Programación del Dwell de chispa, gestión de electroventiladores y limites de régimen max. motor por corte de chispa e inyección.

- Mapeado de tiempos de inyección en matriz 10x15 TPS/RPM independiente para cada cilindro.

- Mapeado de avances de encendido en matriz 10x15 TPS/RPM independiente para cada cilindro.

- Posición de la inyección en el ciclo fijando el inicio, medio o final de la inyección para 15 regimenes diferentes.

- Estrategias de corrección de inyección y avances para las aceleraciones, retenciones, temperatura motor y temperatura-presión aire y arranques en frio.

- Posibilidad de calibrar todos los sensores de entrada de información a la centralita.

- Programación mediante potenciometro externo con la posibilidad por parte del piloto de poder variar en marcha el avance de encendido y la riqueza.

- Gestión de la regulación del régimen de ralenti a diferentes temperaturas motor mediante control de un motor paso a paso de aire por by-pass de mariposas o mediante avance de encendido.

- Programación de las relaciones de cambio de la transmisión y posibilidad de programar diferentes avances e inyecciones para cada una de las marchas.

- Programación del tiempo de corte del cambio semiautomático y otros parámetros.

- Sistema de programación de la regulación y control automático del lambda mediante matriz 5x5 con diferentes estrategias.

Este es el aspecto que tiene mi mapa de inyección TPS-RPM-T.INY después de muchas horas en pista y delante del ordenador.

Evidentemente, todas estas características dan muchisimo juego a la hora de gestionar la electrónica de un motor.

El aspecto externo de la centralita es muy parecido a la Magneti Marelli IAW 5AM que trae la Ducati 1098 de origen pero aun así tuve que fabricarme unas escuadras para adaptarla al soporte de batería. Los conectores Magneti Marelli Engine y Body encajan perfectamente, son compatibles.

En cuanto a la parte eléctrica, muchos de los pines de la centralita coinciden con el esquema estandar de la moto pero otros tantos no y sobre todo al eliminar el display original, la cosa se complicó bastante.

Finalmente opté por desmontar completamente toda la instalación eléctrica haciendo una transformación Racing en la que eliminaba todos los accesorios externos inutilizados como luces y claxón y personalizaba la conexión de sensores y actuadores a mi nueva centralita Ignijet.

Este proceso tuvo un trabajo enorme y meticuloso en el que había que "engañar" a la ECU en ciertas estrategias para permitir el arranque del motor.

El trabajo sobre cada uno de los pines de la ECU fue enorme y meticuloso

Todo esto es un trabajo en el que hay que ser muy meticuloso, porque cualquier error o mala soldadura implicará defectos en el funcionamiento en el mejor de los casos y destrucción o imposibilidad de arrancar en el peor.

Como la gestión del ralenti la hago mediante variación del avance para mantener la consigna de régimen, he anulado el motor paso a paso de regulación, ahorrando peso.

En la foto se puede apreciar la obturación de las tomas de los cuerpos de mariposa.

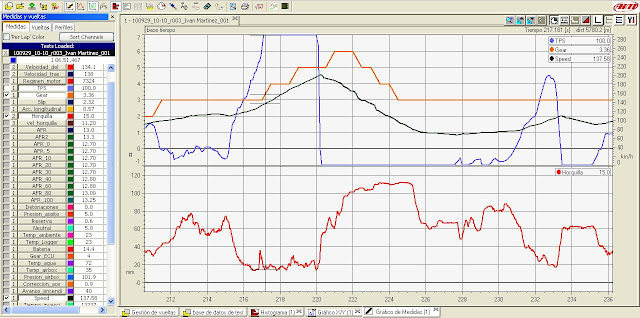

El sistema de adquisición de datos instalado es de la marca AIM en el que el logger de almacenamiento de datos lo conforma el propio display de visualización. Al suprimir el display original, se elimina tambien el sensor de presión atmosférica que va integrado en él, con lo que las correcciones de inyección por presión atmosférica son perdidas.

Para solventar este problema, se aprovecho en eliminar también el sensor de temperatura de aire exterior e intale un sensor que mide conjuntamente presión y temperatura en el mismo airbox, datos más realistas porque corresponden a las condiciones del aire justo antes de entrar en el motor y no a las externas como hace de origen.

Este sensor se busco en aplicaciones de motores de automovil de aspiración atmosférica.

Disponía de 4 captadores para elegir

Fabriqué unas escuadras para instalarlo en una buena posición y realicé la instalación eléctrica para la alimentación del puente de wheatstone del sensor de presión y el NTC de la temperatura con la ECU.

Detalle de la instalación del sensor en el airbox

Ayudandome de tablas y correlaciones hechas por mi, conseguí calibrar este sensor y el resultado fue muy satisfactorio.

El funcionamiento del sistema es correcto observandose la subida de presión a mayor velocidad por el efecto ram air pero existen ciertas fluctuaciones con un 100% TPS a alto régimen que tendré que analizar si son normales y a que se deben.

Es conocido que para una arquitectura de motor y combustible dado, la forma de sacar potencia al motor y dosificar su entrega es por el mapa de avances de encendido.

Sencillamente y sin entrar en detalles, a más avance, más potencia, pero esto tiene un límite, que es la detonación comunmente llamada picado de biela.

La detonación son picos de presión a alta frecuencia producida por combustiones no controladas que pueden, en función de su intensidad, destruir el motor en pocos minutos, haciendo verdaderos agujeros en los pistones.

Para permitir construir mi mapa de avances de máxima potencia sin correr riesgo de detonar, he instrumentado el cilindro horizontal con un piezoeléctrico situado en las proximidades de la cámara de combustión, dando una salida de 0 a 5V en función de la intensidad de la detonación.

El agujero utilizado es uno de los que se utilizan para la fijación del soporte de batería, asi que tuve que realizar una escuadra para fijar este punto suprimido y asegurar la estabilidad de todo el conjunto.

El procedimiento y según la experiencia es ir rodando y aumentando el avance para sacar la máxima potencia hasta que aparezca la detonación que detectaré de urgencia mediante una luz intensa en el cuadro y podré analizar posteriormente por telemetría, conociendo en que condiciones se está produciendo para actuar sobre el mapa y corregir el efecto indeseado.

Ésta basicamente es la metodología aunque realmente es mucho más complejo pues entran en juego muchas variables como la riqueza, presión atmosférica, temperatura... que hacen que aparezca la detonación y hay que tener muy en cuenta para sacar el máximo rendimiento al motor sin poner en riesgo su fiabilidad.

En posteriores entradas detallaré el equipo de adquisición y como explotar sus datos para la puesta a punto así como el procedimiento de mapeado y puesta a punto de la gestión motor.

Ciao

Escrito por Iván Martínez